ПРОДОЛЖЕНИЕ ЛЕКЦИИ № 9

Шелушение зерна многократным ударом. Применяют для зерновых культур с прочным ядром (ячмень, пшеница, овес). Для этого используют те же обоечные машины с вращающимися бичами и неподвижной стальной или абразивной поверхностями, что и на мукомольных заводах. Эти машины непригодны для шелушения зерна крупяных культур, у которых хрупкое ядро (рис, гречиха). На крупяных заводах обоечные машины иногда применяют вместе с другими шелушильными машинами. Например, при обработке овса на первичном шелушении используют обоечную машину, а часть зерна обрабатывают повторно в шелушильных поставах. Недостаток использования обоечных машин при шелушении – повышенный выход дробленого зерна в результате интенсивного воздействия на продукт.

Шелушение зерна трением об абразивную поверхность. Используют практически для зерна, оболочки которого прочно срослись с ядром (ячмень, пшеница, горох и кукуруза). Применяют шелушильно-шлифовальные машины А1-ЗШН-3. Зерно, подлежащее обработке, поступает в пространство между вращающимися абразивными кругами и неподвижным перфориро-ванным цилиндром. Благодаря интенсивному трению при продвижении зерна в рабочей зоне происходит отделение оболочек. Машины данного типа применяют также для шлифования и полирования ядра.

Эффективность процесса шелушения зерна при выработке крупы оценивают двумя показателями: коэффициентом шелушения и коэффициентом цельности ядра. Коэффициент шелушения характеризует процесс количественно и позволяет определить количество шелушеных и нешелушеных зерен (%). Коэффициент цельности ядра позволяет оценить процесс шелушения качественно и показывает извлечение целого ядра по отношению к суммарному его количеству (ядро + дробленое ядро + мучка), извлеченному в данной машине. Коэффициент цельности ядра характеризует качество шелушения: чем выше выход целого ядра, тем лучше проведено шелушение зерна.

Эффективность шелушения зерна зависит от технологических свойств крупяного зерна, параметров рабочих органов машин и нагрузки на машину. Из технологических свойств зерна наиболее важны структурно-механические (прочность ядра, прочность связи оболочек с ядром и др.), крупность, выравненность и влажность зерна.

При одинаковом коэффициенте цельности ядра, примерно равном 95%—коэффициент шелушения может быть (%): для овса 90...95, для риса 85...90, для гречихи 50...60. С увеличением коэффициента шелушения возрастает выход дробленого ядра и мучки.

Сортирование продуктов шелушения. В результате шелушения зерна получают продукты, разные по качеству и пищевой ценности: ядро, нешелушеное зерно, дробленые части ядра, мучку и лузгу. Ядро (шелушеное зерно)—наиболее ценный продукт, который после соответствующей дополнительной обработки становится крупой. Нешелушеное зерно — с неотделившимися оболочками направляют на повторное шелушение для получения из него ядра.

Дробленое ядро — его частицы размером меньше установленного стан-дартом для целой крупы. Если его получают в процессе переработки риса, гречихи и гороха, то после дополнительной обработки используют как пищевой продукт. Дробленое ядро, полученное в процессе переработки проса и овса, используют как ценный кормовой продукт. Мучка — ценный кормовой продукт. Лузга - её используют как кормовой продукт, для технических целей и др.

При сортировании продуктов шелушения выполняют следующие технологические операции: выделяют мучку и дробленку, отвеивают лузгу, отделяют ядро от нешелушеных зерен. Дробленое ядро и мучку выделяют сортированием в просеивающих машинах — рассевах, крупосортировках. Лузгу отвеивают в аспирационных колонках, аспираторах. Таким образом, применяя последова-тельно сортирующие машины и воздушные сепараторы, можно выделить дробленое ядро, мучку и лузгу без особых затруднений.

Наиболее сложно разделить основные продукты шелушения — шелушеные и нешелушеные зерна из-за незначительного различия их физических свойств. Для этого применяют методы отбора ядра (крупоотделения) с исполь-зованием различия размеров, плотности, состояния поверхности у шелушеного и нешелушеного зерна. Ядро отбирают в просеивающих машинах (рассевах, крупосортировках), триерах, крупоотделительных машинах (падди-машинах, крупоотделителях А1-БКО).

В просеивающих машинах извлекают ядро при сортировании, например, гречихи на ситах с круглыми отверстиями. Величины размеров ядра и нешелу-шеного зерна отличны, что позволяет разделить их на ситах. В триерах используют принцип различия по длине. Наибольшее различие в длине зерен и ядер характерно для овса, несколько меньше для риса. Для этого применяют дисковые триеры с карманообразными ячеями размером 9´9 мм и глубиной 4,0 мм. Ядро подается в ячеи при вращении дисков и выводится из машины через выходной патрубок.

В крупоотделительных машинах разделяют исходную смесь шелушеного и нешелушеного зерна на основном рабочем органе — сортировочном столе. Дно этого стола представляет собой плоский металлический лист, выполненный из стали, на поверхности которого выштампованы углубления (ячеи) глубиной 1 мм размерами 5´5 мм. Ячеи обращены выпуклой стороной наружу. Вслед-ствие различия коэффициентов трения и плотности шелушеного и нешелу-шеного зерна, благодаря колебаниям стола, а также соответствующему углу его наклона и профилю ячей происходит эффективное разделение смеси зерна.

Крупоотделительные машины предназначены для выделения ядра риса, гречихи и овса.

Технологическая эффективность процесса крупоотделения определяется точностью (четкостью) разделения зерновой смеси, чистотой выделения шелушеного зерна и вместе с производительностью машин служит основным показателем результатов сортирования продуктов шелушения.

Шлифование и полирование ядра. После шелушения зерна на поверхности ядра остаются оболочки, содержащие клетчатку, не усваиваемую организмом человека, частично алейроновый слой и зародыш. Удаление в результате шлифования оболочек и алейронового слоя способствует улучшению внешнего вида крупы, повышению ее питательной ценности, улучшает кулинарные свойства, снижает продолжительность варки, увеличивает водопоглотительную способность и др. Отделение зародыша уменьшает содержание жира и тем самым улучшает сохранность крупы, так как жир нестоек при хранении и может придавать продукту привкус горечи.

В процессе производства крупы различают два вида шлифования: шлифо-вание целого и дробленого ядра при производстве номерной шлифовальной крупы. Благодаря шлифованию дробленое ядро приобретает круглую (шаровидную) форму.

Принцип работы всех машин, предназначенных для шлифования, основан на многократном интенсивном воздействии абразивной и металлической поверхностей рабочих органов при взаимном трении частиц, в результате чего нарушаются связи ядра с оболочкой, происходит истирание (соскабливание) оболочек.

Для шлифования риса и овса используют шлифовальные постава, в которых ядро обрабатывается в рабочем пространстве, образованном вращающимся абразивным конусным барабаном и неподвижной ситовой металлической поверхностью. Для риса применяют также машины, обрабатывающие ядро в рабочей зоне, где оно шлифуется, проходя между вращающимся барабаном и ситовым цилиндром. Для шлифования дробленой крупы используют шелушильно-шлифовальные машины А1-ЗШН-3.

В процессе шлифования получают значительное количество мучки, возрастающее с увеличением интенсивности обработки продукта: при шлифовании риса до 10...11% мучки, перловой крупы до 40% и т. д. При шлифовании образуется также небольшое количество дробленого ядра, что нежелательно. Поэтому процесс необходимо вести при минимальном дроблении ядра. Эффек-тивность процесса шлифования можно оценить количеством выделенной муч-ки, изменением цвета крупы, изменением содержания в крупе различных химических веществ (зольностью, содержанием железа и др.).

Кроме шлифования в технологии обработки некоторых видов круп (риса и гороха) применяют полирование ядра. Полирование улучшает товарный вид крупы. С поверхности ядра удаляется мучка, заглаживаются царапины, образо-вавшиеся при шлифовании, поверхность крупы становится гладкой, полированной. Полирование проводят на аналогичных машинах, что и шлифование, или на специальных, которые по принципу действия аналогичны шлифоваль-ным. Рабочие органы этих машин изготавливают из мягкого материала — кожи, ткани или другого эластичного материала, их абразивные поверхности делают с меньшей зернистостью.

Резание (дробление) ядра. Применяют при обработке шелушеного, а иногда и шлифованного ядра для выработки номерной крупы (пшеничной, кукурузной, перловой, ячневой). Для дробления используют вальцовые станки и барабанные дробилки. Для создания благоприятных условий при дроблении предусматривают предварительное сортирование продукта по крупности. Сортирование продукта на фракции дает возможность правильно установить режимы для дробления крупного и мелкого ядра.

В зависимости от требований, предъявляемых к конечным продуктам, различают два способа дробления ядра. При первом способе, применяемом при производстве дробленой трехномерной ячневой и кукурузной круп, ядро дро-бят, затем сортируют по крупности (номерам) в просеивающих машинах, прове-ивают для выделения оболочек и получают законченный продукт. При втором способе, используемом для производства номерной шлифованной крупы (пер-ловой из ячменя, Полтавской и кукурузной), ядро дробят на крупные частицы, сортируют на фракции по размерам и затем каждую фракцию раздельно направляют на шлифование.

Режим дробления устанавливают в зависимости от технологических свойств перерабатываемой культуры, вида вырабатываемой из нее крупы. Выход побочных продуктов — мучки, мелких продуктов, неизбежно получа-емых в результате дробления ядра, должен быть минимальным, также как и выход нераздробленного ядра. Дробление не должно сопровождаться измель-чением ядра в мучнистые частицы.

Сортирование и контроль продукции. Завершающий этап переработки зерна в крупу. Его задача заключается в том, чтобы улучшить качество крупы в результате повышения в ней содержания доброкачественного ядра. Содержание в готовом продукте посторонних частиц и плохо обработанных зерен не должно превышать допустимых норм.

Развитой процесс контроля целой недробленой крупы (ядра) предусматривает:

- просеивание на ситах для выделения из нее более крупных и более мелких частиц, чем крупа;

- обработку ядра (рис, овес, пшено) в крупоотделителях для выделения неше-лушеных и недоброкачественных зерен;

- сортирование в триерах крупы (рисовая, овсяная) для выделения дробленых частиц ядра;

- провеивание в аспирирующих машинах для выделения оболочек и мучки;

- контроль в магнитных аппаратах для удаления металломагнитных примесей.

Контроль дробленой крупы проще, чем контроль целой крупы. Дробленую крупу, полученную при переработке ячменя, пшеницы, кукурузы, в про-цессе контроля сортируют на ситах по размерам (номерам). Номер крупы характеризует крупность частиц, входящих в данную фракцию и определяется размером отверстия сита, через которое крупа получена проходом. Дробленую крупу (ячневую и кукурузную) сортируют на три номера (1, 2, 3). Перловую, пшеничную и кукурузную номерную после шлифования и полирования сортируют на пять номеров. Крупу каждого номера провеивают в аспираторах и контролируют в магнитных аппаратах.

Контроль отходов шелушильного отделения. К отходам шелушильного отделения относят побочные продукты — главным образом мучку и лузгу. При контроле отходов решают две задачи. Первая состоит в выделении из побочных продуктов нормального ядра, которое можно использовать для получения крупы. Вторая задача направлена на извлечение из менее ценных отходов (лузги) более ценных (мучки). Мучку контролируют просеиванием для выделения частиц ядра и провеиванием в аспирационных колонках для отделения лузги. Для контроля лузги (выделения из нее мучки и частиц ядра) ее просеивают и провеивают в аспирационных машинах.

5. Переработка зерна различных культур в крупу

Переработка проса. Пшено, вырабатываемое из него, занимает важное место среди крупяных культур, потребляемых в странах СНГ, хотя по пищевой ценности оно уступает гречневой и рисовой крупе.

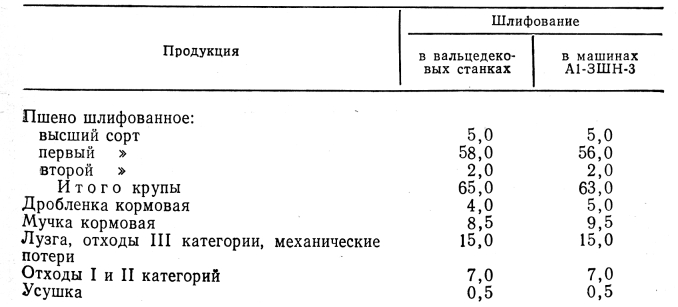

На крупяных заводах стран СНГ вырабатывают из проса один вид крупы - пшено шлифованное трех сортов: высший, первый и второй. Пшено шлифованное представляет собой ядро проса, освобожденное от оболочек и зародыша и частично от алейронового слоя. Нормы выхода крупы, побочных продуктов и отходов из зерна базисных кондиций приведены в таблице 9.3. При шлифовании ядра в машинах А1-ЗНШ-3 выход крупы несколько ниже, чем при шлифовании в вальцедековых станках.

Таблица 9.3.- Нормы выхода (%) крупы, побочных продуктов и отходов при переработке проса

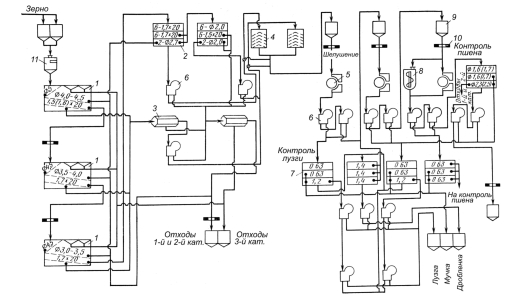

Для основной очистки зерна проса от примесей по схеме процесса производства пшена используют трехкратную последовательную очистку зерна в воздушно-ситовых сепараторах (рис. 9.4). На первой системе сепарирования отделяют крупные, мелкие и легкие примеси. После сепарирования зерно про-ходит магнитную защиту и поступает на вторую систему сепарирования, а затем на третью. На второй и третьей системах сепарирования выделяют мелкую, крупную фракции и примеси.

Крупную фракцию проса сортируют в рассеве для дополнительного отбора мелкого зерна проса. Оба потока (крупное и мелкое зерно) раздельно направляют в аспираторы (воздушные сепараторы), отвеивающие воздухом недоразвитые зерна проса. При наличии минеральной примеси фракции обрабатывают в камнеотделительных машинах, взвешивают. Отходы контролируют в буратах и аспираторах.

Рис. 9.4. Схема технологического процесса производства пшена:

1 – воздушно-ситовые сепараторы (соответственно 1, 2, 3-е сепарирование); 2, 7 – рассевы; 3 – бурат для контроля отходов; 4 – камнеотделительная машина; 5 – вальцедековый станок; 6 – аспиратор; 8 – шлифовальная машина; 9 – бункер; 10 – магнитная защита; 11 – автоматические весы.

Очищенное от примесей зерно перерабатывают последовательным шелушением в вальцедековых станках. Полного шелушения проса достигают в результате двукратной его обработки в станках. После первого шелушения продукт дважды провеивают в аспираторах, отделяют лузгу, а смесь шелуше-ных и нешелушеных зерен направляют на вторую систему шелушения. После второго шелушения продукт подвергают провеиванию. На некоторых заводах продукты, полученные в результате шелушения, сортируют в рассевах, но в большинстве случаев из-за образования сравнительно малого количества дроб-леного ядра и мучки их только провеивают. Выделенные относы контролируют в просеивающих машинах — буратах.

После шелушения полученное ядро содержит алейроновый слой, частично сохранившиеся оболочки и зародыш. Поэтому такое ядро обрабатывают в шлифовальных машинах. В результате шлифования изменяется химический состав ядра: количество белка снижается на 9...10%, сырого жира на 30...35%, минеральных веществ на 35%. Вследствие удаления оболочечных слоев сокращается время варки крупы и увеличивается коэффициент ее развариваемости. Хорошее шлифование увеличивает выход мучки на 4% (от массы зерна).

Шлифованное зерно два раза провеивают в аспираторах и контролируют в рассеве или крупосортировке, вновь провеивают в аспираторах и контролируют на магнитных аппаратах. Все отходы, получаемые в шелушильном отделении, контролируют для извлечения из них случайно попавшего дробленого ядра и мучки дополнительным просеиванием и провеиванием.

Переработка гречихи. Гречневую крупу относят к числу наиболее ценных видов крупы; ее используют также в диетическом питании. В зависимости от применения гидротермической обработки зерна вырабатывают крупу пропаренную и непропаренную.

Технологический процесс переработки зерна гречихи в крупу – состоит из следующих последовательных операций:

- очистка зерна от примесей двукратным пропуском через сепараторы, затем через триеры (при засоренности овсюгом или зерном пшеницы и ржи) и камнеотделительные машины;

- гидротермическая обработка очищенного зерна в пропаривателях, сушилках и охладителях;

- предварительное сортирование на крупосортировочных машинах на две фракции (крупное и мелкое зерно).

В шелушильном отделении проводят окончательное сортирование на шесть фракций. Затем их параллельными потоками шелушат в вальцедековых станках, смесь продуктов шелушения гречихи каждой фракции сортируют в рассевах для разделения продуктов шелушения. Шелушеные зерна (ядрицу) после дополнительной обработки в аспираторах (воздушных сепараторах) для отделения лузги направляют (после контроля) в готовую крупу. Продел (дроб-леное ядро) перед контролем просеивают в рассевах для выделения мучки и частиц лузги. В зависимости от качества ядрицу подразделяют на первый и второй сорта, продел на сорта не разделяют.

Переработка риса. Технологический процесс в зерноочистительном отделении включает следующие операции: трехкратную последовательную очистку зерна в сепараторах и обработку в камнеотделительных машинах (при наличии минеральных примесей). В шелушильном отделении зерно риса шелушат в машинах с резиновыми валками, но можно применять и шелушиль-ные постава. Продукты шелушения сортируют в рассевах и падди-машинах. Для отделения лузги используют воздушные сепараторы. После шлифования продукт также провеивают в воздушных сепараторах и получают шлифованный рис. При производстве полированного риса ядро после шлифования направляют в полировальные постава. Дробленый рис полированию не подлежит.

Переработка овса. Овес от примесей очищают двукратным пропуском через сепараторы. Для очистки от примесей, отличающихся от зерна овса дли-ной, применяют триеры. Для разделения двойных зерен, отделения остей и разрушения комочков земли используют обоечную машину и воздушный сепаратор. В дальнейшем очищенное зерно поступает на гидротерми-ческую обработку с применением пропаривания и сушки, а затем охлаждения. Перед направлением овса в шелушильное отделение его разделяют на две фракции в сепараторе, на котором окончательно выделяют примеси.

Полученную крупную и мелкую фракции раздельными потоками подают в шелушильные постава или обоечные машины. После пропуска через шелушильные машины смесь просеивают для отбора мучки и дробленки и провеивают в воздушных сепараторах для отделения лузги. Ядро после крупо-отделительных машин направляют на шлифование в постава. Окончательный контроль крупы после шлифования проводят на сортировочных машинах для отделения крупных примесей, дробленого ядра и мучки.

Переработка ячменя. Из зерна ячменя вырабатывают перловую и ячневую крупу. Особенность их производства состоит в способах обработки освобожденного от цветковых оболочек, ядра.

Для очистки зерна от примесей предусматривают три системы сепарирования в воздушно-ситовых сепараторах, отбор минеральной примеси в камнеотделительной машине, выделение примесей с использованием триеров, шелушение зерна в обоечных машинах или в машинах А1-ЗШН-3. Продукты, полученные после шелушения, сортируют по размерам. Перловую крупу получают в результате шлифования и полирования целого и дробленого ядра (пенсака). Ячневую крупу получают путем дробления ядра в вальцовых станках. Перло-вую крупу по размерам делят на пять, а ячневую — на три номера.

Переработка пшеницы. Пшеничную шлифованную крупу вырабатывают из твердой пшеницы и подразделяют на два вида: Полтавскую четырехномерную и Артек, которые различаются, по крупности частиц.

Технологический процесс получения крупы из зерна пшеницы в основном аналогичен переработке ячменя в перловую крупу. Для повышения эффектив-ности отделения оболочек зерна и снижения дробимости эндосперма в схеме подготовки предусматривают обязательное увлажнение зерна с последующим отволаживанием в течение 30...120 мин до направления в обоечные машины предварительного шелушения. Вместо обоечных машин можно применять машины А1-ЗШН-3. Основное шлифование проводят с применением этих же машин. Шлифованное зерно дробят в вальцовом станке. После полирования каждой фракции крупы ее сортируют по номерам с получением наиболее мелкой (по отношению ко всем номерам Полтавской крупы) – крупы Артек.

Переработка кукурузы. Схема технологического процесса подготовки зерна кукурузы к переработке в основном такая же, как и при подготовке пшеницы для выработки крупы Полтавской и Артек. Она включает две системы сепарирования в воздушно-ситовых сепараторах, удаление минеральных примесей, увлажнение или пропаривание с последующим отволаживанием зерна. Гидротермическую обработку применяют для того, чтобы зародыш, содержа-щий большое количество жира и витамина Е, легче отделялся от зерна куку-рузы.

Процесс производства крупы состоит из дробления зерна, отбора зародыша на пневмосортировальных столах, шлифования, сортирования и контроля крупы. Сортирование кукурузной крупы по номерам аналогично сортированию при производстве крупы перловой и Полтавской.

Переработка гороха. Схема очистки и подготовки гороха к шелушению относительно несложна. В зерноочистительном отделении горох очищают от примесей в воздушно-ситовых сепараторах, а затем проводят его обработку пропариванием или увлажнением, сушкой и охлаждением.

Подготовленный к шелушению горох направляют в рассев для его рассортирования на две фракции: крупную и мелкую, которые шелушат раздельно с применением машин А1-ЗШН-3. Шлифуют и полируют с использованием тех же машин раздельно: крупный, мелкий и выделенный после шелушения коло-тый горох. Целый горох дополнительно полируют на зерновой щеточной машине.

Производство хлопьев и быстроразваривающецся крупы. Рассмотренные выше процессы производства круп предусматривают механическую обработку зерна шелушением, дроблением, шлифованием, полированием, в результате чего получают продукты, требующие значительного времени на приготовление из них пищи. Существенно снизить время возможно использованием гидротермической обработки готовой крупы и дополнительной ее обра-ботки расплющиванием, обжариванием и др. В последние годы широкое приме-нение получило изготовление хлопьев из невареной и вареной крупы.

Хлопья из невареной крупы вырабатывают из овсяного, ячменного ядра или крупных номеров шлифованной крупы (перловой, Полтавской и др.). Основные операции при производстве хлопьев состоят из предварительного кон-троля крупы, ее подсушивания, пропаривания и непродолжительного отволаживания. Пропаренную крупу расплющивают и полученные хлопья подсушивают.

Эти операции способствуют увеличению питательной ценности крупы (происходит частичная клейстеризация крахмала и образование декстринов), улучшению вкуса крупы и повышению усвояемости. Продолжительность варки такого продукта сокращается примерно в 2,0...2,2 раза по сравнению с крупой, идущей на изготовление хлопьев.

Овсяные хлопья Геркулес приготавливают из овсяной крупы высшего сорта ее плющением до толщины 0,5...0,7 мм. Необходим предварительный контроль крупы непосредственно перед переработкой в хлопья для отбора дробленой крупы и случайных примесей, так как хлопья должны отвечать высоким требованиям по качеству. Крупу подсушивают при влажности выше 12% в том случае, если оборудование для сушки хлопьев не обеспечивает снижение влажности до 11,8...11,5%. Перед плющением крупу пропаривают и подвергают непродолжительному отволаживанию в течение 30 мин, что способствует рав-номерному распределению влаги и повышению пластичности крупы.

Плющение подготовленного ядра проводят обычно в специальном плющильном станке с двумя параллельными валками с гладкой поверхностью, которые вращаются навстречу друг другу. Для плющения ядра используют так-же обычные вальцовые станки. Теплые и влажные хлопья после расплющивания подсушивают, а затем охлаждают. После охлаждения фасуют в картон-ные коробки вместимостью 0,25...1,0 кг.

Кроме хлопьев Геркулес, из овсяного ядра изготавливают лепестковые хлопья и плющеную овсяную крупу. Плющеную крупу обычно называют быс-троразваривающейся крупой. Процесс производства плющеной крупы отличается только режимом расплющивания ядра — поверхность ядра в результате плющения должна иметь оттиск рифлей вальцов с обеих сторон, расплющенное ядро имеет толщину 0,2...1,5 мм. Процесс и режим производства лепестковых хлопьев, которые вырабатывают из овсяного ядра высшего сорта, заключается в том, что после дополнительного шлифования ядра, он аналогичен производству хлопьев Геркулес. Хлопья вырабатывают также из крупных номеров перловой крупы (№ 1, 2), пшеничной Полтавской, гороховой и др.

Производство толокна и муки для диетического питания. Толокно представляет собой полученную из овсяного ядра муку зольностью не выше 2%. На заводах вырабатывают муку для детского и диетического питания.

Процесс производства толокна состоит из следующих операций: очистка овса от посторонних примесей, глубокая гидротермическая обработка, получение крупы и размол крупы в муку. Очистку зерна проводят по схеме аналогичной производству обычной овсяной крупы. Гидротермическая обработка зерна имеет свои особенности и состоит из двух этапов. Вначале зерно замачивают в воде температурой 35°С в течение 2 ч, после чего влажный овес пропаривают в течение 1,5...2,0 ч, затем высушивают и охлаждают.

В результате такой гидротермической обработки в зерне увеличивается содержание углеводов (декстринов и сахаров), которые хорошо усваиваются организмом, что особенно важно для продуктов детского питания. Овсяное ядро коричневеет и приобретает специфический аромат.

Подготовленное зерно перерабатывают по той же схеме, что и при производстве овсяной крупы. Полученное ядро размалывают в вальцовых станках на двух последовательных системах, продукты размола сортируют в рассевах, из которых извлекают готовый продукт в виде муки — толокно. Норма базисного выхода толокна 52%.

Диетическую муку изготавливают из гречневой, рисовой и овсяной кру-пы. Крупу дополнительно очищают от примесей, моют, пропаривают, сушат, а затем размалывают в муку с последующим просеиванием продуктов размола в рассевах.

Производство крупы повышенной питательной ценности. Большинство видов крупы имеет недостаточно высокую пищевую ценность, неодинаков также витаминный и минеральный состав крупы. Для повышения питательной ценности применяют комбинирование крупяных продуктов с добавлением ком-понентов животного происхождения — сухого обезжиренного молока, яичного белка. Обезжиренное молоко содержит много полноценного белка, легкоусва-иваемых кальция и фосфора, а также ряд витаминов.

Для производства комбинированной крупы повышенной питательной ценности используют рис дробленый, продел гречневый, горох колотый, ячневую, овсяную крупу. Крупу дополнительно очищают от примесей, при необходимости обрабатывают в моечной машине и высушивают. Подготовленные компоненты измельчают в вальцовом станке и смешивают в требуемом соотношении. Полученную смесь увлажняют горячей водой до 27...34% и прессованием на специальных машинах придают частицам форму, имитирующую настоящую крупу. После прессования крупу высушивают, охлаждают и просеивают на ситах для выделения мелких частиц и мучки, которые возвращают на повторное прессование.

Крупу повышенной питательности вырабатывают различного ассорти-мента и состава. Например, крупа Юбилейная имеет состав (%): рисовая мука — 75, мука макаронная первого сорта 15; обезжиренное сухое молоко 10; Флотская — мука гречневая 70, мука ячневая 30; крупа Спортивная — мука овсяная 90, обезжиренное сухое молоко 10.

Контрольные вопросы.

- Какой ассортимент крупы и показатели их качества?

- Какова последовательность и особенность операций при подготовке зерна на крупяном заводе?

- Какие способы гидротермической обработки зерна применяют на крупяных заводах?

- С какой последовательностью выполняются технологические операции в шелушильном отделении крупяного завода?

- В чем заключается сущность процесса шелушения и сортирования продуктов шелушения?

- Какие машины применяют для шелушения и сортирования продуктов шелушения?

- Какие принципы действия и эффективность работы машин для шелушения и сортирования продуктов шелушения?

- В чем заключается сущность процессов шлифования и полирования ядра, и какие машины применяются с этой целью?

- Какие особенности технологии выработки дробленой крупы?

- Как выполняют контроль крупы целой, дробленой и побочных продуктов шелушильного отделения?

- Какие отличительные особенности имеют технологии различных видов крупы?

- В чем заключаются особенности технологии производства хлопьев, быстроразваривающейся крупы и повышенной питательной ценности?

|  Главная

Главная  Каталог файлов

Каталог файлов Регистрация

Регистрация Вход

Вход